Преимущества и ключевые аспекты заливки силовых модулей

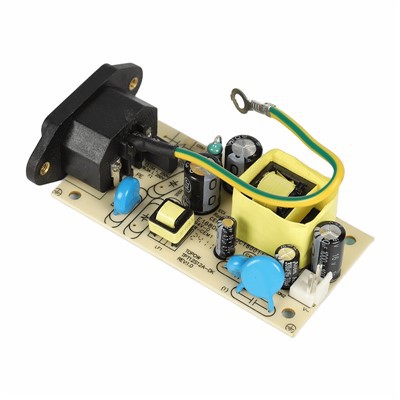

Заливка — это критически важный процесс герметизации при производстве силовых модулей, при котором электронные сборки, особенно источники питания с открытым корпусом, заключаются в защитную смолу. Этот метод имеет основополагающее значение для повышения надежности, безопасности и срока службы силовых модулей, используемых в требовательных приложениях, таких как адаптеры питания и зарядные устройства для электромобилей. В этой статье подробно описаны основные преимущества заливки и изложены важные соображения по ее эффективной реализации.

Преимущества заливки силового модуля

1. Превосходная экологическая герметизация

Заливка создает комплексный герметичный барьер, защищающий печатную плату и ее компоненты от вредных факторов окружающей среды. Он эффективно предотвращает попадание влаги, агрессивных газов (особенно серы, которая может разъедать медные дорожки и выводы компонентов) и различных химических загрязнений. Эта защита имеет решающее значение для обеспечения долгосрочной-надежности в суровых или промышленных условиях.

2. Повышенная механическая прочность.

Заливочный компаунд поглощает и рассеивает энергию механических ударов и вибрации, защищая хрупкие компоненты, такие как ферритовые сердечники в трансформаторах. Он обеспечивает структурную поддержку выводов, установленных на печатной плате-, распределяя механическое напряжение и уменьшая зависимость механической целостности исключительно от паяных соединений. Это существенно повышает долговечность модуля при транспортировке и эксплуатации.

3. Улучшенная электрическая изоляция

Заменяя воздух, окружающий печатную плату, материалом с высокой-диэлектрической-прочностью, заливка значительно снижает риск внутреннего дугового разряда, который может быть вызван перенапряжением,-что является критической проблемой при работе на большой-высотной высоте. Он также предотвращает загрязнение поверхности (пыль, влага), вызывающее слежение или ухудшение сопротивления изоляции между участками цепи с высоким-напряжением и низким-напряжением.

4. Улучшенное управление температурным режимом

Использование теплопроводящих заливочных компаундов облегчает передачу тепла от компонентов,-генерирующих энергию (например, МОП-транзисторов, трансформаторов), к внешнему корпусу модуля. Это помогает гомогенизировать внутренний температурный градиент, устранить локализованные точки перегрева и снизить тепловую нагрузку на полупроводниковые устройства, тем самым повышая общую надежность и удельную мощность.

5. Повышенная безопасность и срок службы.

Большинство заливочных составов разработаны с учетом огнезащитных-огнезащитных свойств. После отверждения материал обычно не воспламеняется и не поддерживает горение, создавая жизненно важный уровень противопожарной защиты. В совокупности эти преимущества -защита от воздействия окружающей среды, механическая стабильность и управление температурным режимом- способствуют существенному увеличению срока хранения и эксплуатации силового модуля.

Ключевые соображения и рекомендации по процессу заливки

1.Устранение воздушных пустот и пузырей

Присутствие захваченного воздуха или пузырьков внутри заливочного состава является первоочередной проблемой. Пустоты действуют как теплоизоляторы, ухудшая рассеивание тепла, и могут стать точками электрических разрядов, нарушая изоляцию. Кроме того, воздушные карманы могут расширяться или сжиматься при изменении температуры, создавая механическое напряжение, которое может привести к образованию трещин в смоле или даже на печатной плате.

Лучшая практика: использовать вакуумное оборудование для смешивания и вакуумного дозирования. Дегазация состава под вакуумом перед нанесением удаляет растворенный воздух, а дозирование с помощью вакуума-предотвращает повторное-захват воздуха. Чтобы гарантировать отсутствие пустот в капсуле,-рекомендуется проводить проверку процесса с помощью периодического-анализа поперечного сечения или рентгеновского-контроля.

2.Оптимизированный процесс заливки

Технологии производства могут быть адаптированы для минимизации включений пузырьков. Распространенный эффективный метод включает в себя многоэтапный процесс заполнения:

Предварительно-заполните нижнюю часть корпуса частью заливочного состава.

Осторожно вставьте протестированную и собранную печатную плату.

Завершите процесс заполнения почти до полной емкости.

Подвергните сборку контролируемому циклу -предварительного-отверждения при низкой температуре (ниже температуры полного отверждения). Дополнительная вибрация на этом этапе может способствовать миграции пузырьков на поверхность.

Как только пузырьки выйдут, проведите окончательную-отверждение при высокой температуре, чтобы смесь полностью затвердела.

3. Управление усадкой и напряжением при отверждении.

Все заливочные материалы претерпевают некоторую объемную усадку при переходе из жидкого состояния в твердое. Даже минимальная усадка может вызвать механическое напряжение на компонентах, что потенциально может привести к микротрещинам или межфазным зазорам, которые нарушают герметичность.

Решение. Выбор гибких или полу-гибких (эластомерных) заливочных масс часто бывает выгодным. Эти материалы сохраняют определенную эластичность после полного отверждения, что позволяет им поглощать напряжения, вызванные усадкой и тепловым расширением, тем самым сохраняя надежное соединение с корпусом, компонентами и штифтами.

4. Критическое свойство материала: температура стеклования.

Температура стеклования является жизненно важным параметром, при котором заливочный материал переходит из гибкого, эластичного состояния в жесткое, стеклообразное состояние. Для применений, подвергающихся воздействию широкого диапазона температур (например, от -40 градусов до +125 градусов), компаунд должен оставаться гибким при самой низкой рабочей температуре, чтобы избежать хрупкости и растрескивания.

Метод проверки: строгие испытания на циклическое изменение температуры (например, от -40 до +85 градусов) необходимы для сравнения характеристик потенциальных материалов. В то время как жесткие и мягкие соединения могут работать одинаково в мягких, стабильных средах, гибкие материалы обычно демонстрируют превосходную устойчивость и надежность в экстремальных условиях термоциклирования.

5. Проектирование с учетом удобства эксплуатации и анализа отказов.

Хотя заливка повышает долговечность, она может усложнить анализ и ремонт после-сбоя на рынке. Гибкие соединения часто можно разрезать или снять вручную, что позволяет проверить-на уровне компонентов. Напротив, удаление жестких, затвердевших соединений обычно требует агрессивных механических методов (резка, фрезерование), которые рискуют повредить печатную плату и скрыть основную причину неисправности.

Рекомендация: Для применений, где ремонтопригодность является требованием конструкции, на начальном этапе разработки следует рассмотреть возможность использования более мягких съемных гелей или реализации модульной конструкции корпуса.